Contact direct

P +49 (0) 7571 70 370

E zgm@zollern-nospam.com

Pièces forgées

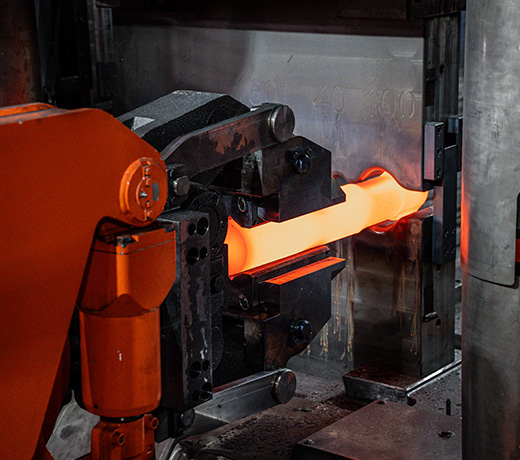

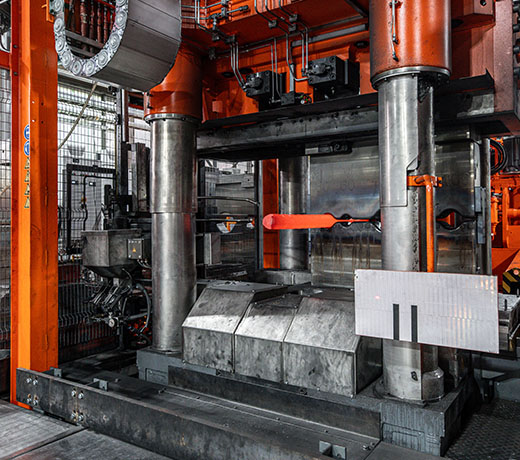

Forgeage libre

Forgeage libre

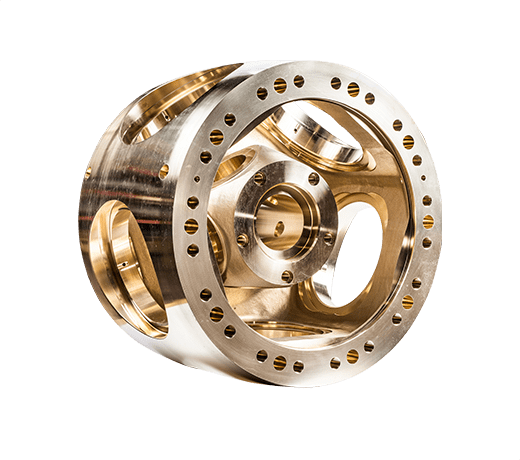

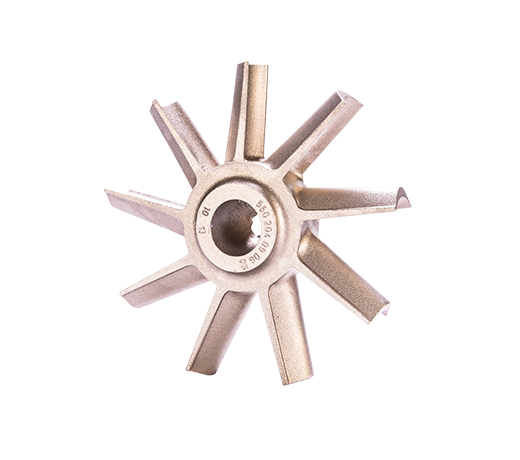

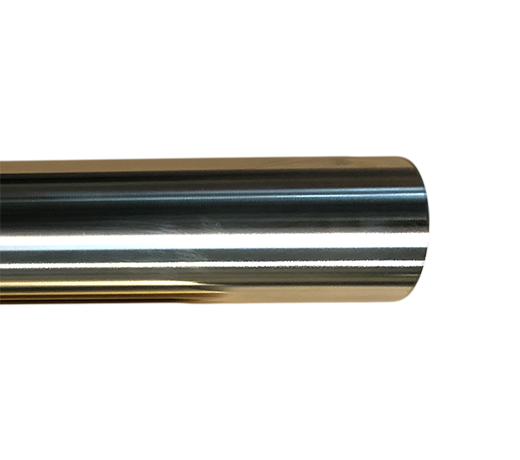

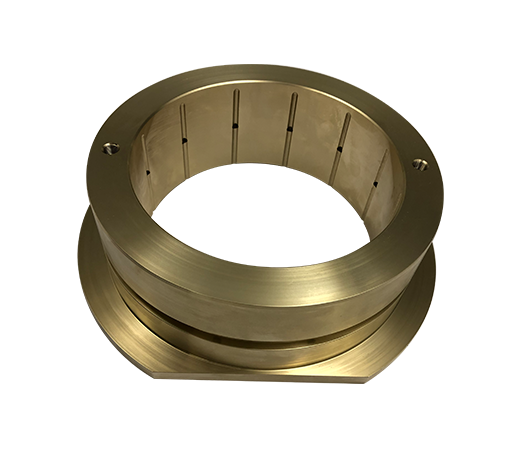

ZOLLERN produit des pièces rondes et angulaires, des disques et barres rondes aux anneaux et barres plates et carrées, sur une installation de forgeage entièrement automatique et une presse de forgeage hydraulique de 1.600 tonnes.

Dimensions des pièces

Diamètre : 40 - 450 mm

Longueurs : 1 - 12.000 mm

Laminage circulaire

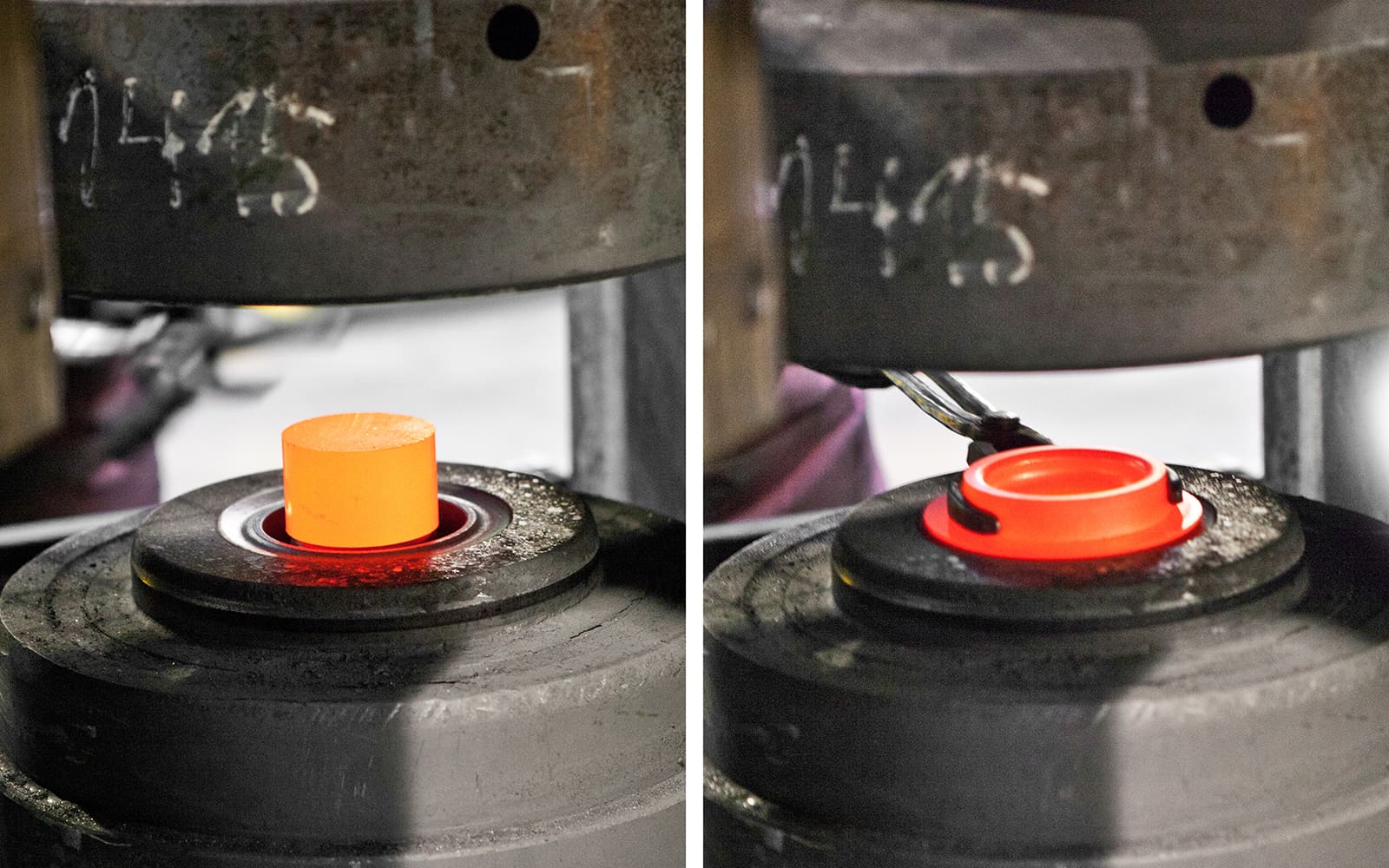

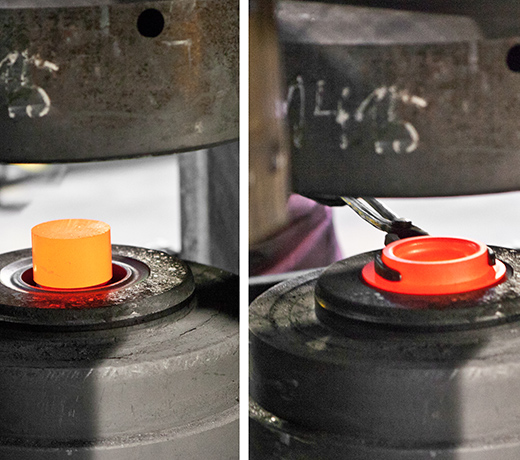

Estampage

Chaîne de transformation

Chaîne de transformation

ZOLLERN offre une gamme de fabrication verticale élevée pour des procédés efficaces et une qualité de premier ordre.

- Moule d'origine

- Remodelage

- Séparation

- Modification des propriétés du matériau

- Usinage

- Traitement thermique

- Essais non destructifs selon les exigences du client (Ressuage / Ultrason / Magnétoscopie)

- Essais sur les matériaux (essai de traction, essai Charpy, essai de dureté, test de conductivité)

- Examen métallographique (détermination de la taille des grains, évaluation de la microstructure, etc…)

Contact direct

P +49 (0) 7571 70 370

E zgm@zollern-nospam.com

Contact direct

P +49 (0) 7571 70-380

E zst@zollern-nospam.com