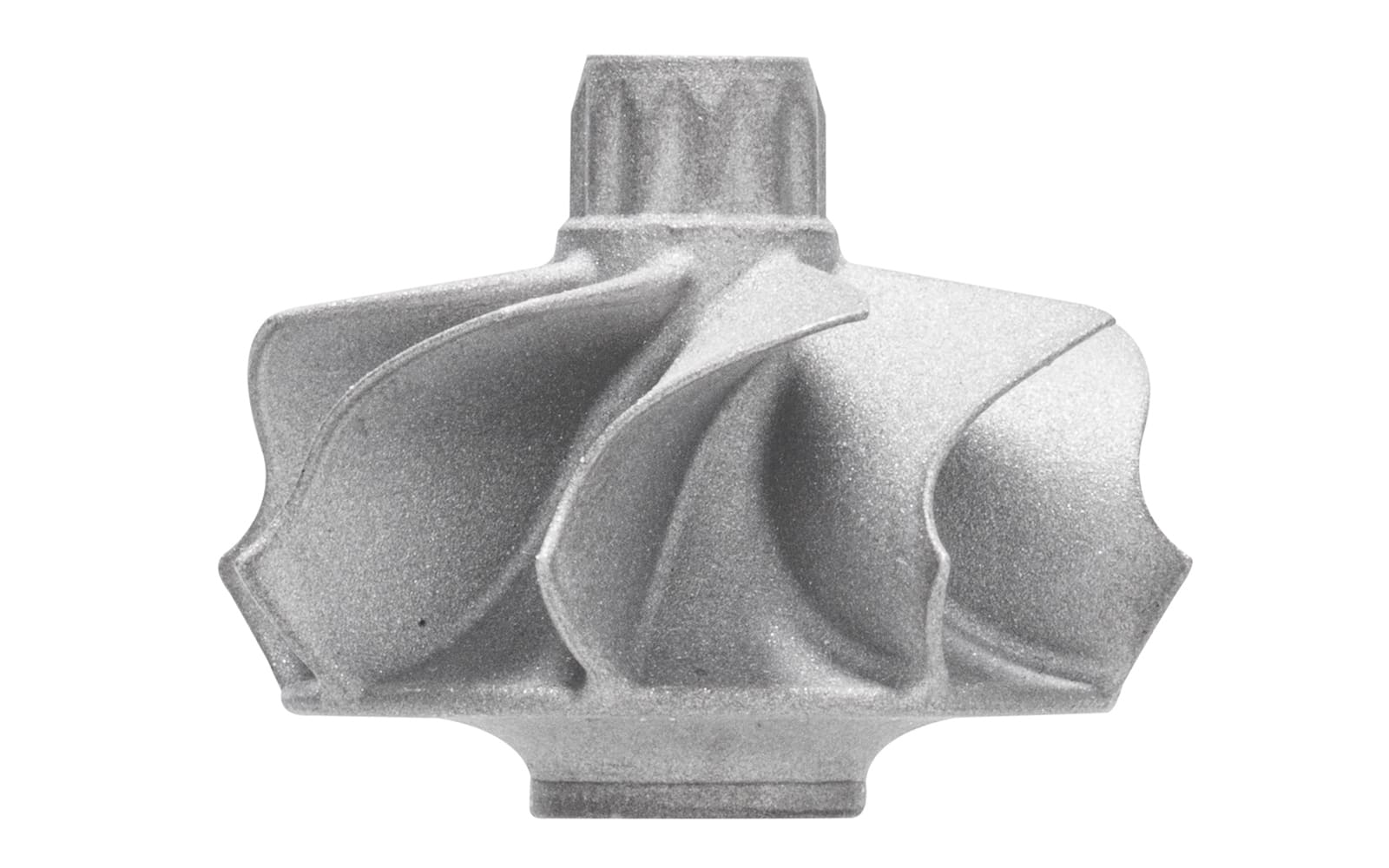

Vakuum-Feinguss

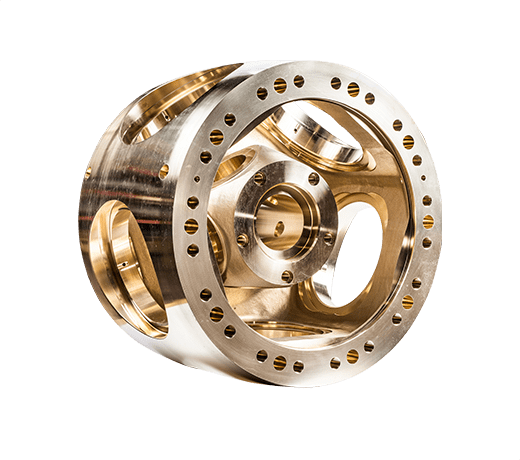

Bodenabstich-Verfahren

Hochproduktives Schmelz- und Gießverfahren für komplexe Bauteile aus hochwarmfesten Werkstoffen. Auch große Stückzahlen können in kurzer Zeit mit einer sehr hohen Reproduzierbarkeit gefertigt werden.

- Von Einzelteilen bis zu Großserien

- Hoher Reinheitsgrad

- Möglichkeit einer gezielten Kornfeinung an den Gussteilen

- Hoher Automatisierungsgrad

Kipptiegelverfahren

Schmelz- und Gießverfahren für die Herstellung komplexer Bauteile aus hochwarmfesten Werkstoffen mit hoher Reinheit, bei sehr guter Reproduzierbarkeit.

- Von Einzelteilen bis zu Großserien

- Sehr hoher Reinheitsgrad

- Hoher Automatisierungsgrad in der Fertigung, autonomes Gießen durch Gießzelle (Vorwärmen bis Abkühlen)

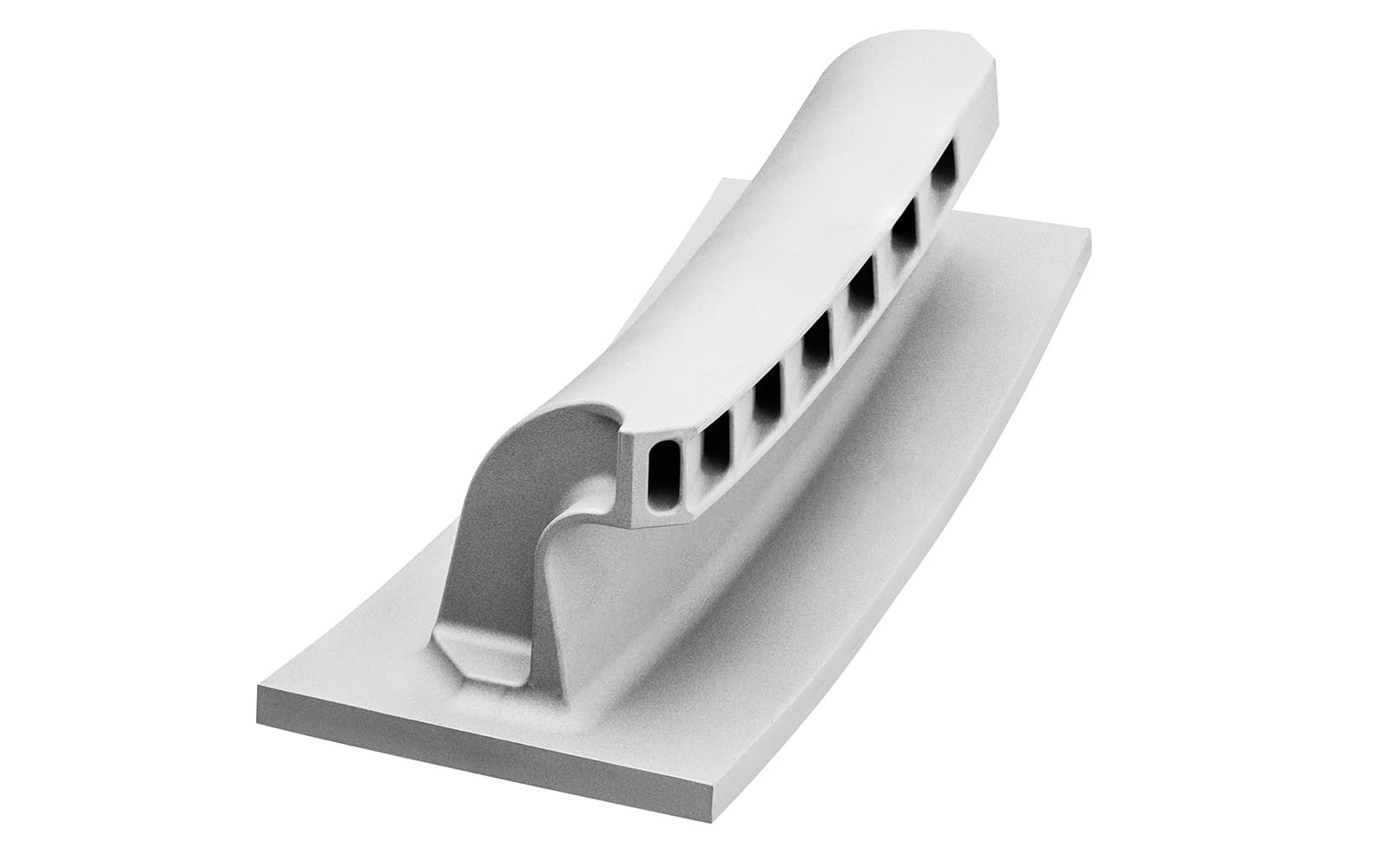

Offener Feinguss

Konventionelles Verfahren

Der konventionelle offene Feinguss ist ein Wachsausschmelzverfahren, das sich durch nahezu unbegrenzte Auswahl an Legierungen auszeichnet.

- Bauteilgewicht von bis zu 100 kg

- Manuelles Abgießen der Traube an sauerstoffhaltiger Umgebung

- Formfüllung erfolgt manuell über Pfanne und wird über die Gießgeschwindigkeit gesteuert

- Maximale Bauraumgröße 600 x 600 x 550 mm

Roll-Over Technologie

Mit der Roll-Over-Technologie wird eine sehr hohe Materialqualität erreicht. Nach Aufschmelzen der Legierung rotiert der Ofen in wenigen Sekunden um 180 Grad. Dabei wird die direkt am Ofen angeflanschte Formschale präzise und turbulenzarm, auch unter Einsatz von Schutzgas, gefüllt.

- Einfluss von Sauerstoff wird durch den Einsatz einer Inertgas-Glocke eliminiert

- Maximale Bauraumgröße 580 x 400 mm Durchmesser

- Maximales Gießgewicht 100 kg

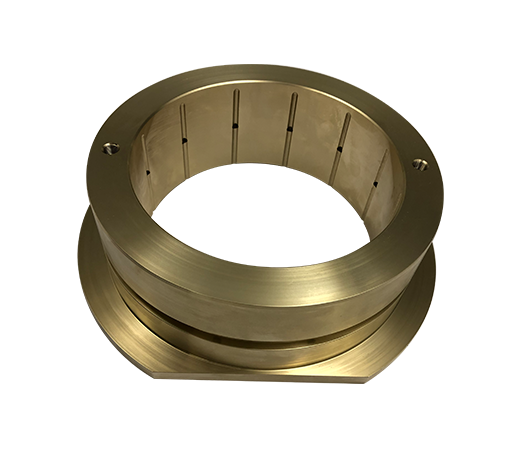

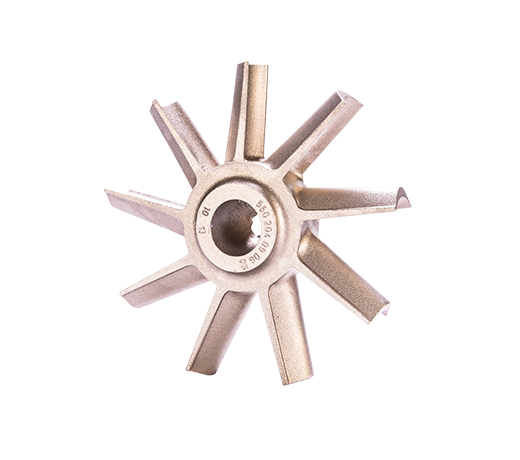

Sandguss

Das Sandguss-Verfahren bietet hohe Gestaltungsfreiheit und die wirtschaftliche Herstellung komplexer Bauteile mit Hinterschnitten und Hohlräumen

- Einzelteile und Kleinserien

- Fertigung nach Dauermodell, verlorenem Modell oder auf Basis gedruckter/gefräster Formteile

- Teilegewichte: Cu-Legierungen bis 8.000 kg, Stahllegierungen bis 2.500 kg

- Fertigung mittels verlorener Form

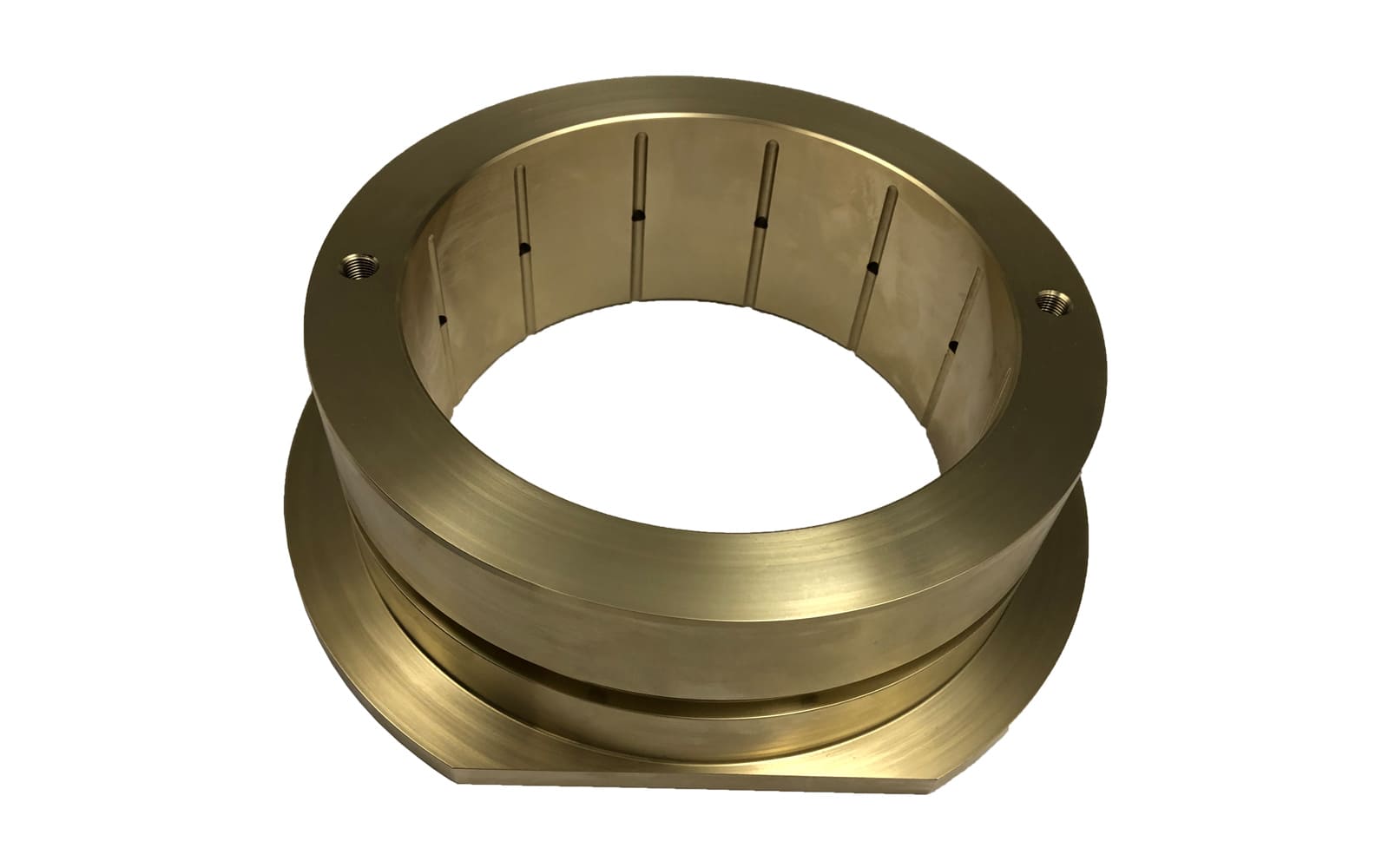

Croningguss / Maskenguss

Mit dem Croningguss oder Maskenguss können komplexe Bauteile mit Hohlräumen und hoher Oberflächengüte wirtschaftlich gefertigt werden

- Oberflächengüte Ra 6,3 µm

- große Serien

- metallische Modelle

- Gewichtsspektrum bis ca. 20 kg

- Teileabmessungen bis ca. 400 x 250 x 200 mm

- Fertigung mittels verlorener Form

Direktkontakt

T +49 (0) 7571 70 370

E zgm@zollern-nospam.com

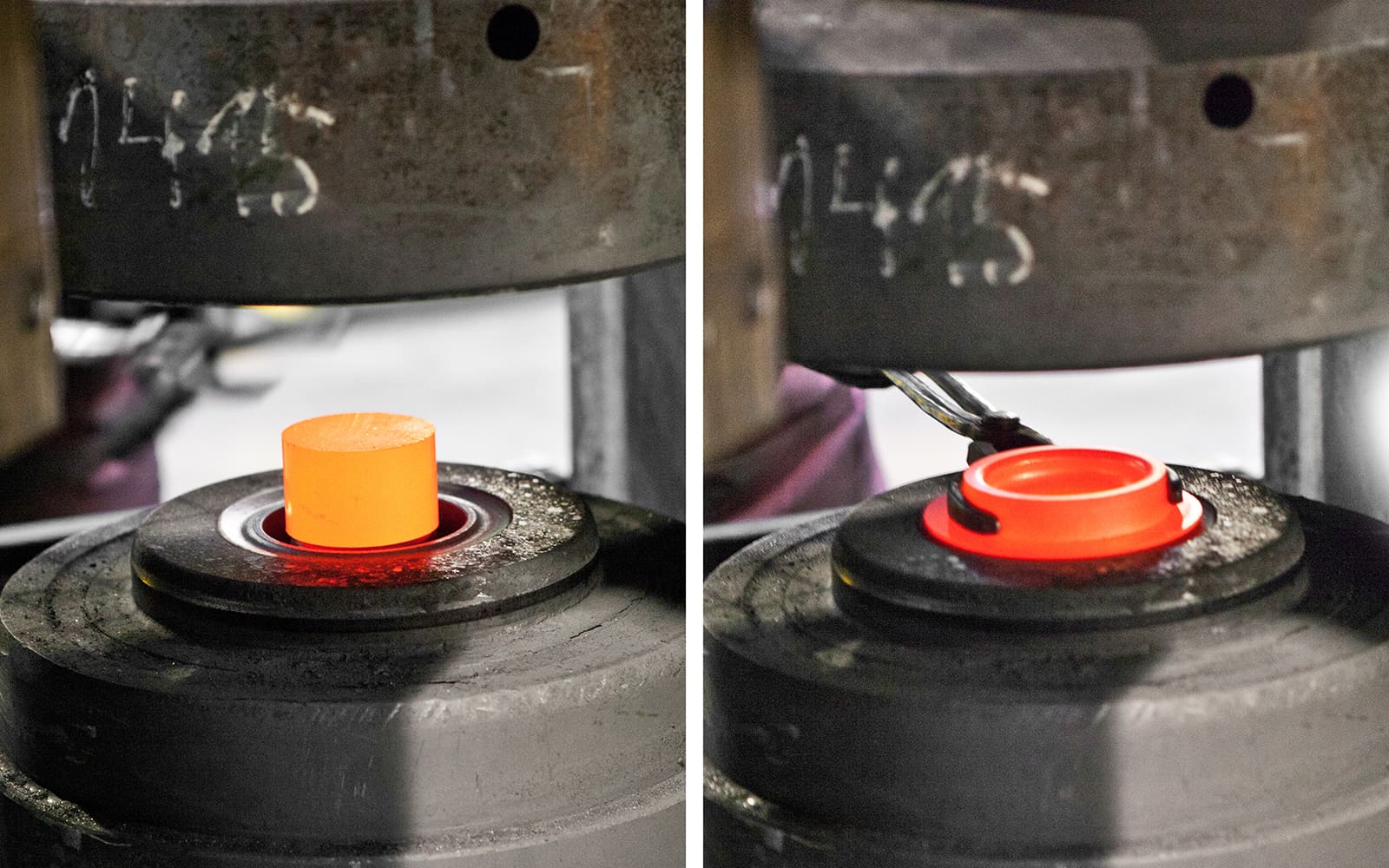

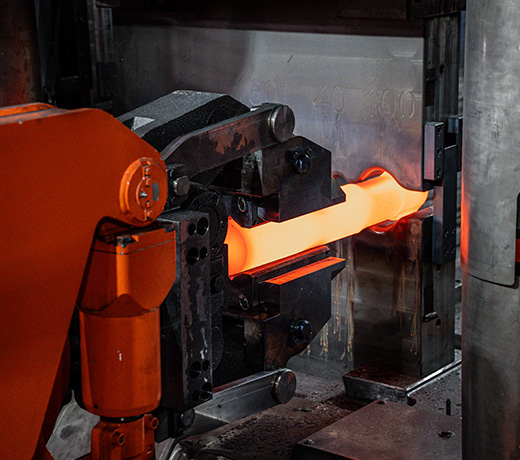

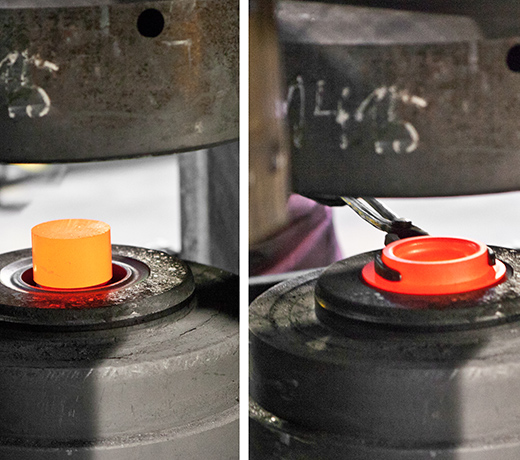

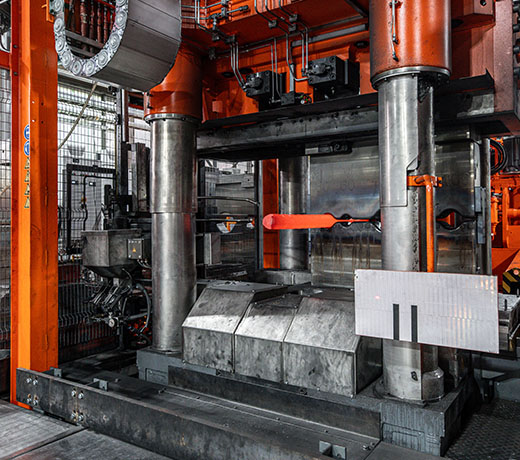

Freiformschmieden

ZOLLERN fertigt auf einer vollautomatischen Schmiedeanlage und einer 1.600 Tonnen hydraulischen Schmiedepresse runde und eckige Werkstücke, von der Scheibe und Wellen über Ringe bis zum Flachstab oder Vierkantstab.

Abmessungen der Werkstücke

Durchmesser: 40 - 450 mm

Längen: 1 - 12.000 mm

Prozesskette

ZOLLERN bietet eine hohe Fertigungstiefe für effiziente Abläufe und erstklassige Qualität.

- Urformen

- Umformen

- Trennen

- Stoffeigenschaften ändern

- Zerspanende Bearbeitung

- Wärmebehandlung

- ZFP-Prüfungen nach Kundenanforderung (PT/UT/MT)

- Materialprüfungen (Zugversuch, Kerbschlagbiegeversuch, Härteprüfung, Leitwertprüfung)

- Metalllografische Untersuchung (Korngrößenbestimmung, Gefügebeurteilung etc.)

Direktkontakt

T +49 (0) 7571 70 370

E zgm@zollern-nospam.com

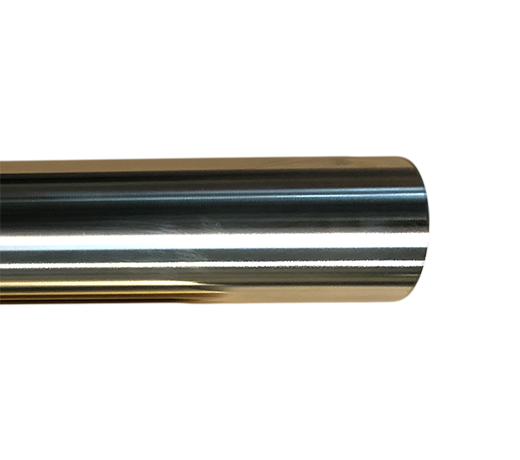

Kaltwalzen

Beim Kaltwalzen wird ein Walzdraht bei Raumtemperatur mittels Walzen in die vorgegebene Endkontur gebracht. Mehrere Walzapparate in einer Fertigungslinie führen diesen Ablauf automatisch aus und verleihen den Profilen eine hohe Oberflächengüte. Besonders geeignet ist das Verfahren für die Herstellung kleiner Profilgeometrien, die in größeren Stückzahlen benötigt werden.

Direktkontakt

T +49 (0) 7571 70-380

E zst@zollern-nospam.com